新闻资讯

新闻资讯

- 连续流技术在光催化氧化反应中的应用

- 重氮化反应的研发思路,连续流技术在重氮化反应中的应用

- 连续流技术在重氮化反应中的应用,连续流工艺在重氮化反应中的应用

- 连续流合成技术在锂卤交换反应中的应用

- 锂化反应的连续流合成技术:突破与前景

联系我们

手机:19314072625

电话:400-172-8090

邮箱:kxwlhg@163.com

地址:安徽省合肥市高新区永和路597号绿城科技园E栋6楼

微化知识

连续流工艺合成二甲基亚砜,连续流工艺合成DMSO

- 作者:金晓洁

- 发布时间:2024-05-10

- 点击:1289

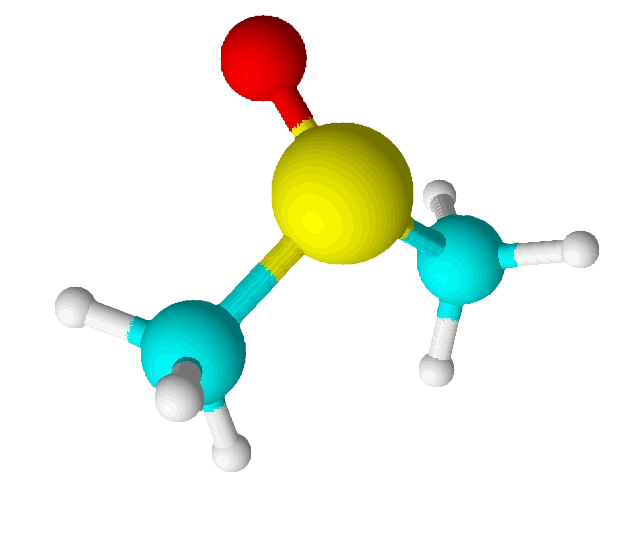

二甲基亚砜(DMSO),化学式为:C2H6OS,是一种含硫有机化合物;是重要的非质子极性溶剂,具有高极性、高沸点、热稳定性好、非质子、与水混溶的特性,能溶于乙醇、丙醇、苯和氯仿等大多数有机物,被誉为“万能溶剂”。据调查目前国内市场对二甲基亚砜的总需求量在5万吨左右,其广泛应用在石油化工、医药、农药、芳烃抽提、人造羊毛、电子和国防工业中,预计2027年DMSO的市场规模将达到12.5亿元。面对如此庞大的市场需求量,目前,DMSO的生产方式多为釜式,但是釜式工艺反应时间过长,反应放热严重,杂质二甲砜含量高等因素大大影响了生产效率。为了提高产量,降低成本,科芯微流尝试使用连续流工艺合成DMSO。

釜式工艺反应过程及存在问题

釜式工艺流程:将双氧水滴加到二甲硫醚中,反应温度设定在25-40℃,滴加反应时间4h,反应完全后,取少量反应液烘干水分得到产物。

釜式工艺缺点:反应滴加时间长,杂质含量高,反应易超温等问题,并且同批次或者不同批次的产品质量很难得到保证。

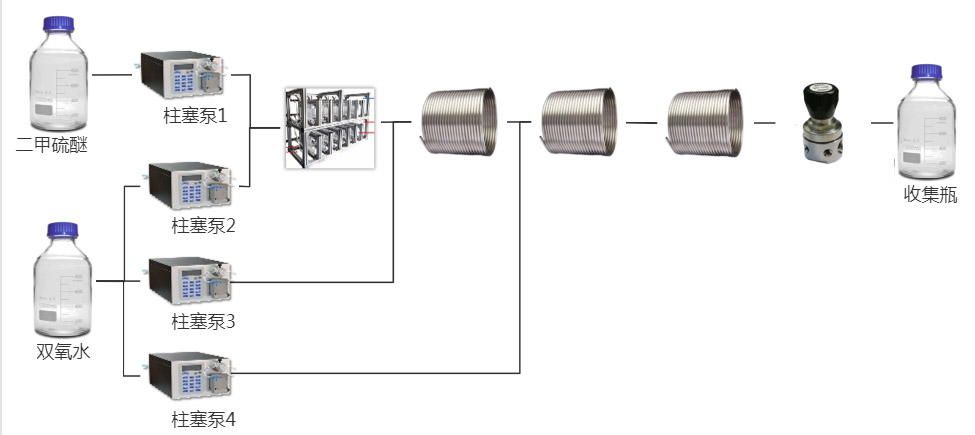

连续流工艺反应过程

使用设备:科芯微流自主研发的板式微通道反应器+静态管式反应器

反应流程图:

反应过程:以二甲硫醚做为反应液A,以双氧水做为反应液B,使用不锈钢柱塞泵作为A股物料进料泵,使用四氟柱塞泵作为B股物料进料泵,使用板式微通道反应器加静态管式反应器模式;二甲硫醚在板式微通道反应器直接一股进料,双氧水分三股进料,在板式反应器中进一股(50%),在微通道反应器与静态管式反应器连接处进一股(25%),在静态管式反应器中间进一股(25%)。连接的管路各处都有控温和温度监测,保证各处反应温度都不会过高,达到控制反应温度,降低杂质的目的。

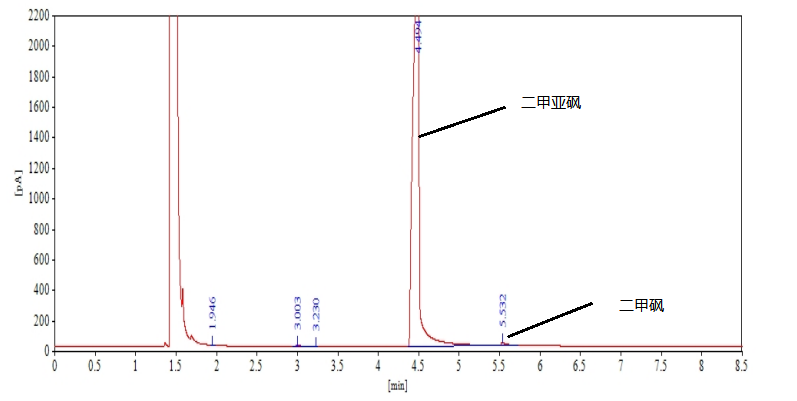

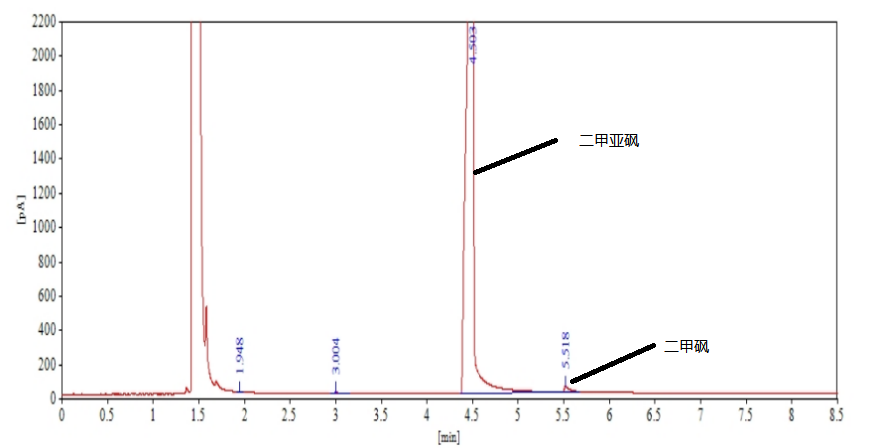

反应结果:在反应温度80℃,反应时间25~30s的情况下,产品收率达到99%以上,杂质含量小于1%。

反应液气相图谱:

(80℃,30s气相色谱谱图)

(80℃,25s气相色谱谱图)

实验结论

目前,连续流工艺生产DMSO已完成工业化方案设计,以下为连续流工艺与间歇釜式工艺工业化生产对比:

1.缩短了反应时间:

在釜式反应中,滴加和熟化的时间加起来需要1-3h,才能达到中控要求。在微通道反应器中,由于其高效的传质和传热能力,在0.5min停留时间下即可达到中控要求。

2.持液量低,失控风险小:

在釜式反应中,多使用2000L反应釜,持液量巨大,发生危险很难控制住;在连续流反应器中,持液量约5.5L,当发生不可控风险时,失控所导致的破坏力可以大大降低。

3.反应控温准确,局部过热风险小:

该反应放热量较大,在釜式反应中,换热主要通过釜壁进行,在中部的反应液,反应放热很难被及时转移走,易造成局部温度过高,这样即会促进副反应发生,也会增加失控的风险性;使用连续流模式,各部件都有控温系统,且传质传热优秀,可使反应各阶段控温更精确。

对比以上釜式与连续流的工艺,可以发现连续流不仅可以缩短反应时间,降低杂质含量,提高产品收率,而且还易于自动化,产品质量稳定,安全性高。

客服QQ

客服QQ